加工対応事例Case study

異なる大きさ、素材の形状を1度に貼りたい!

| 目的 | 生産ラインでの作業工数の削減 |

|---|---|

| 機能 | 2回の貼り付け作業が1回に減る |

| 加工のキモ | 異素材、異形状の加工品をひとつの加工品として作る |

お客さまが抱える課題

複数の部品をひとつにできないか?

テープ加工品の生産ラインでは、アセンブリワーカーの手作業による貼り付けが多く、複数のテープ加工品の貼り付け作業にかかる工数緩和は永遠のテーマです。

また、何度も貼り付け作業を実施することで、貼り損じや位置ズレなどのミスもなくならず、これらは工程ロスとして計上されていました。

これに対し、複数のテープが一つになった加工品を使えば作業工数を減らし、工程ロスも削減できると考えました。

課題解決のポイント

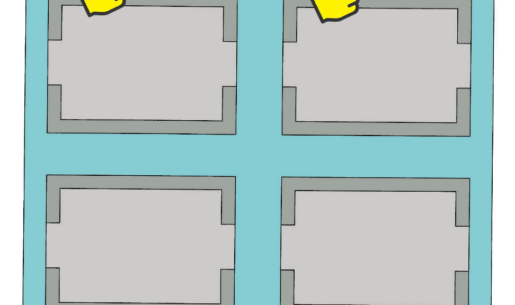

異なる2つの窓枠加工品

これは異なる窓枠加工品をひとつにした加工品です。

外側の白い窓枠は防水性の両面テープ、内側の黒い窓枠はクッション材でできています。

これにより、窓枠加工品を2種類貼り付けるシビアな作業が1回の貼り付けで完了しました。

それ以外にこんな仕様でも

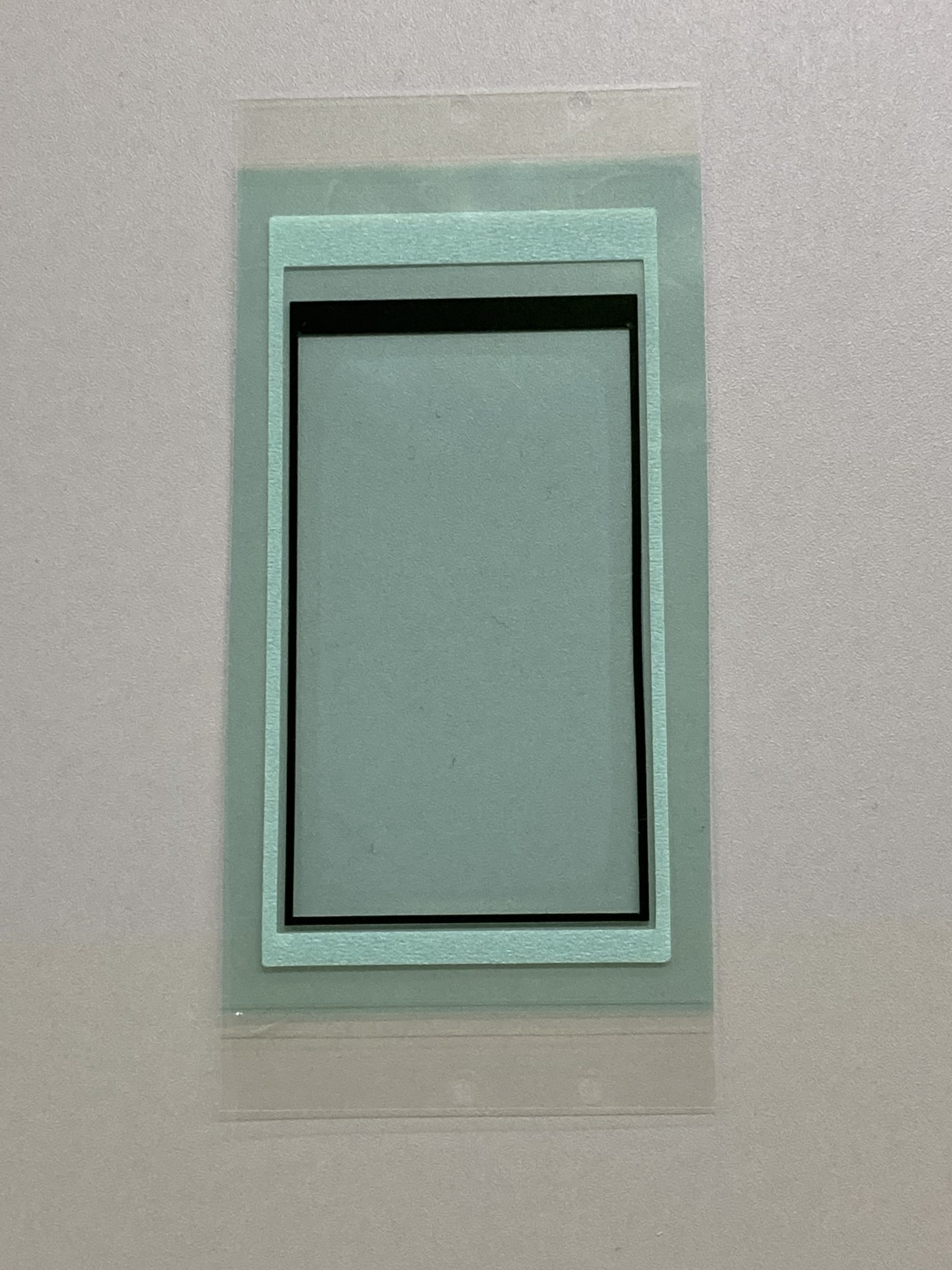

異形状の同一シート加工

こちらは、透明の両面テープシートに部分的に黒いクッション加工品が付与された製品です。

中央の窓枠部分と、一部の黒い箇所にクッション材が配置されており、一度の貼り付け作業で透明の両面テープシートと黒い窓枠、小さなクッションの3つを同時に貼り付けられる仕様となっています。